LTZ1000 DC-Referenzstandard ohne Heater

Die LTZ1000 ist schon einige Jahrzehnte alt, wird aber immer noch in hochperformanten Messgeräten eingesetzt.

Das Besondere an der LTZ ist, dass sie einen internen Heizer hat, der die Referenz auf eine konstante Temperatur hält. Das ist keine neue Erfindung und wurde unter anderem schon mit der LM199 angewandt. Bei dieser Methode gibt es Vor- und Nachteile.

Bei der LTZ wurde die Regelung für den Heizer nach außen verlagert und man hat damit bessere Möglichkeiten, die Heizung individuell zu steuern.

Wir wollen uns heute mit einer Methode beschäftigen, bei der wir die interne Heizung nicht verwenden. Es gibt ein paar gute Gründe warum ich euch das empfehlen möchte. Im Netz finden sich viele Schaltungen und Applikationsbeispiele wie man diese Referenz verwendet. Aber die Schaltung die ich euch hier vorstellen möchte, im Netz kaum finden. Wie gesagt, die Besonderheit dieser Schaltung ist, das wir die interne Heizung nicht verwenden. Die Gründe dafür möchte ich euch kurz darstellen.

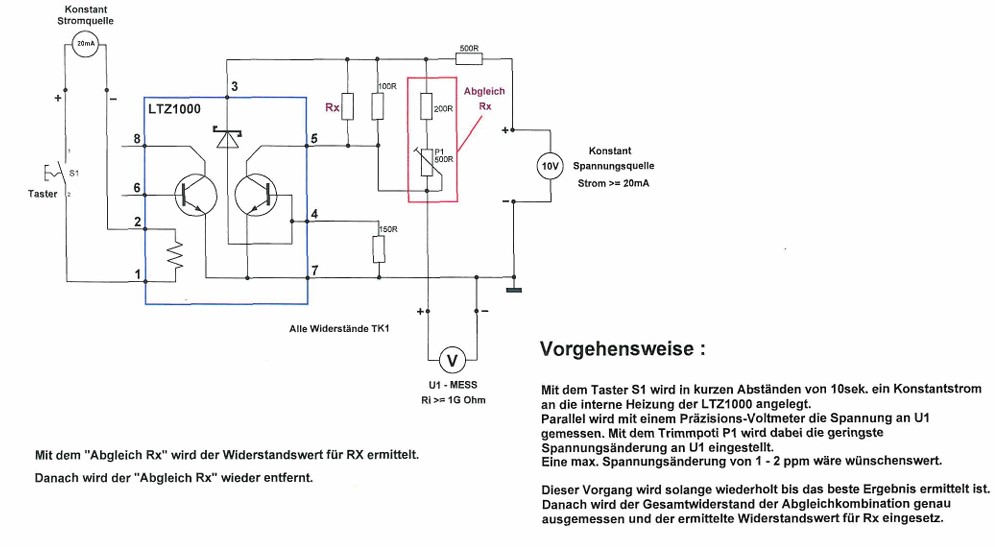

Bevor ich auf die Schaltung selbst eingehe, will ich Euch erst mal zeigen, wie ich die LTZ1000 ohne Heater kompensiere. Es geht dabei um einen möglichst kleinen TK, welcher final diese 1ppm/K aufweisen soll.

Zuerst möchte ich euch zeigen, wie man bei dieser Schaltung den Temperaturkoeffizienten der LTZ kompensieren kann. Ich habe dafür die LTZ auf eine kleine Versuchsleiterplatte montiert.

Vorweg ein paar allgemeine Bemerkungen zum Thema.

An einen DC-Referenzstandard werden bestimmte Anforderungen gestellt.

Hier die wichtigsten Merkmale eines DC-Referenzstandards:

Die Ausgangsspannung des DC-Referenzstandards sollte…

1. Eine gute Langzeitstabilität aufweisen

2. Einen guten Temperaturkoeffizienten besitzen

3. Geringes Rauschen und damit eine gute Kurzzeitstablität aufweisen

4. Über eine kleine Ausgangsimpedanz verfügen

Für mich ist Punkt Eins besonders wichtig, da es bei einem Standard in erster Linie auf den verlässlichen Wert ankommt. Der Temperaturkoeffizient hat natürlich auch eine hohe Priorität, aber es gibt Möglichkeiten mit einem empirisch ermittelten Korrekturfaktor diesen wertemäßig zu kompensieren. Sehr wichtig ist das Rauschverhalten. Ein hohes Rauschen bedeutet, dass die Ausgangsspannung immer flackert und damit für Kalibrierungen problematisch wird. Man kann diesen Effekt durch Integration und Mittelwertbildung verringern. Dadurch verlängert sich dann aber die Messzeit, was nicht besonders wünschenswert ist.

Mit einer geringen Ausgangsimpedanz der Ausgangsspannung bedeutet, dass der Ausgangsstrom etwas höher sein kann, um dann niederohmige Geräte oder Bauteile anschließen zu können, ohne dass sich die Referenzspannung signifikant ändert. Zum Beispiel für niederohmige Spannungsteiler oder Widerstände wäre das sinnvoll.

Hier mal ein paar Richtwerte für der Parameter für eine hochperformante DC-Referenz:

Langzeitstabilität <= 1ppm/Jahr

Temperaturkoeffizienten <= 1ppm/K

Rauschen < 20 µV/ss (0,01 – 10 Hz)

Ausgangsimpedanz <= 1 mOhm

Wenn ihr diese Parameter mit eurem DC-Standard erreicht, dann seid ihr nicht weit entfernt von Flukes 731/732 DC-Referenzstandards.

Der kleine Standard den ich hier vorstelle, kommt an die eben erwähnten Eigenschaften recht nahe heran.

Die interessante Frage ist, wieso ich die LTZ ohne Heater betreibe. Welche Vorteile könnte es dafür geben?

Es ist allgemein bekannt, dass bei Halbleitern die Alterung bei höheren Temperaturen größer ist. Da wir aber bei einem Referenzstandard eine möglichst geringe Alterung haben möchten, ist es sinnvoll, die Referenz bei möglichst niedrigen Temperaturen zu betreiben. Wenn wir den Referenzstandard gemäß der Temperatur charakterisieren, können wir eine Korrekturtabelle anlegen, mit der wir bei abweichender Raumtemperatur die effektive Referenz- Ausgangsspannung korrigieren.

Allerdings ist es sinnvoll, dass sich die Raumtemperatur nicht mehr als um ca. +/- 3…5 C ändert.

Das sollte bei den meisten Anwendungen der Fall sein.

Solche Korrekturen werden z.B. auch heute bei hochwertigen Widerstands-Standards durchgeführt.

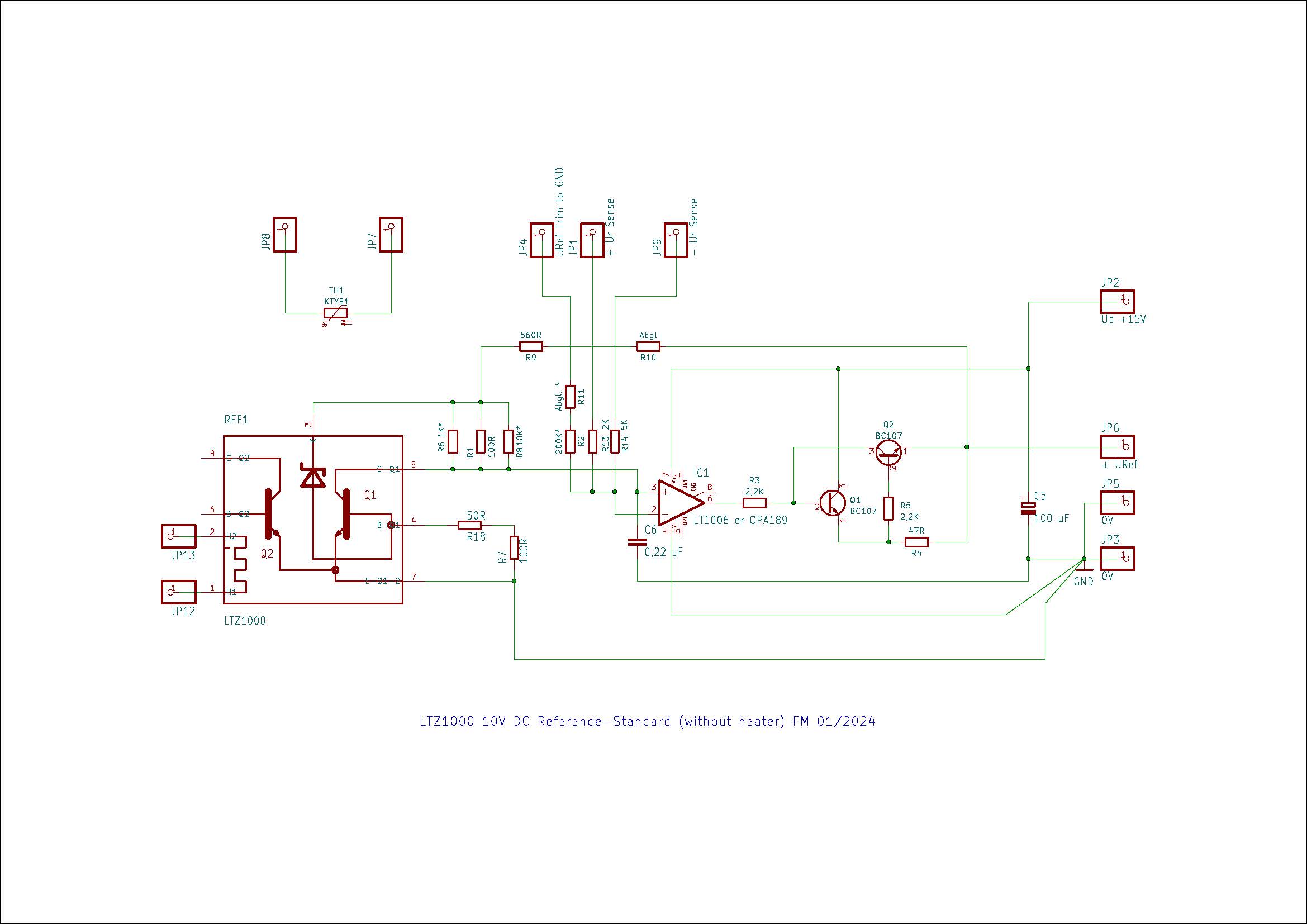

Wir wollen uns nun mit der Schaltung beschäftigen. Herzstück der Schaltung ist die LTZ1000. Wir sehen hier die Z-Diode, die über R9 und R10 von der Ausgangsspannung versorgt wird. Im Fußpunkt der Z-Diode liegen die Widerstände R7 und R18. Der Gesamtwiderstand beträgt 150 R und schließt den Stromkreis nach GND. Wegen der schweren Beschaffbarkeit von einem 150 R-Wert, habe ich den Widerstand zusammengesetzt. Ihr könnt natürlich auch einen guten Folienwiderstand mit dem entsprechenden Wert verwenden. R7+R9+R10+R18 bestimmen den Zenerstrom von ca. 4 mA.

Mit R1, R6 und R8 wird die Temperaturkompensation der Z-Diode mit Q1 durchgeführt. Mit der Parallelschaltung der Widerstände wird der Feinabgleich des benötigten Wertes erreicht. Alle bisher genannten Widerstände beeinflussen die Ausgangsspannung sollten daher sehr hochwertige Typen sein, bevorzugt Metall-Folienwiderstände mit einem kleinem TK. Die kompensierte Z-Spannung von ca. 7,1V wird am Kollektor von Q1 abgegriffen und dem nicht-invertierten Eingang des OPVs zugeführt. Der OPV verstärkt die Z-Spannung auf die Ausgangsspannung / Refenzspannung von 10V. Erreicht wird das durch den Spannungsteiler R13/R14 der die Ausgangsspannung auf die Z-Spannung teilt und dem invertierten Eingang des OPVs zugeführt wird. An den OPV schießen sich ein Emitterfolger (Q1) als Impedanzwandler (Stromverstärker) und Q2 als Strombegrenzung mit R4 an. Dadurch kann die Referenzspannung mit ca. 5mA belastet werden und ist durch Q2 kurzschlussfest.

Der Spannungsteiler R13/R14 wird mit den Widerständen (*) fein abgeglichen und über JP4 mit GND verbunden. Auf der Leiterplatte befindet sich noch ein Temperatursensor TH1 den wir an entsprechende Terminals für die Temperaturkontrolle herausführen.

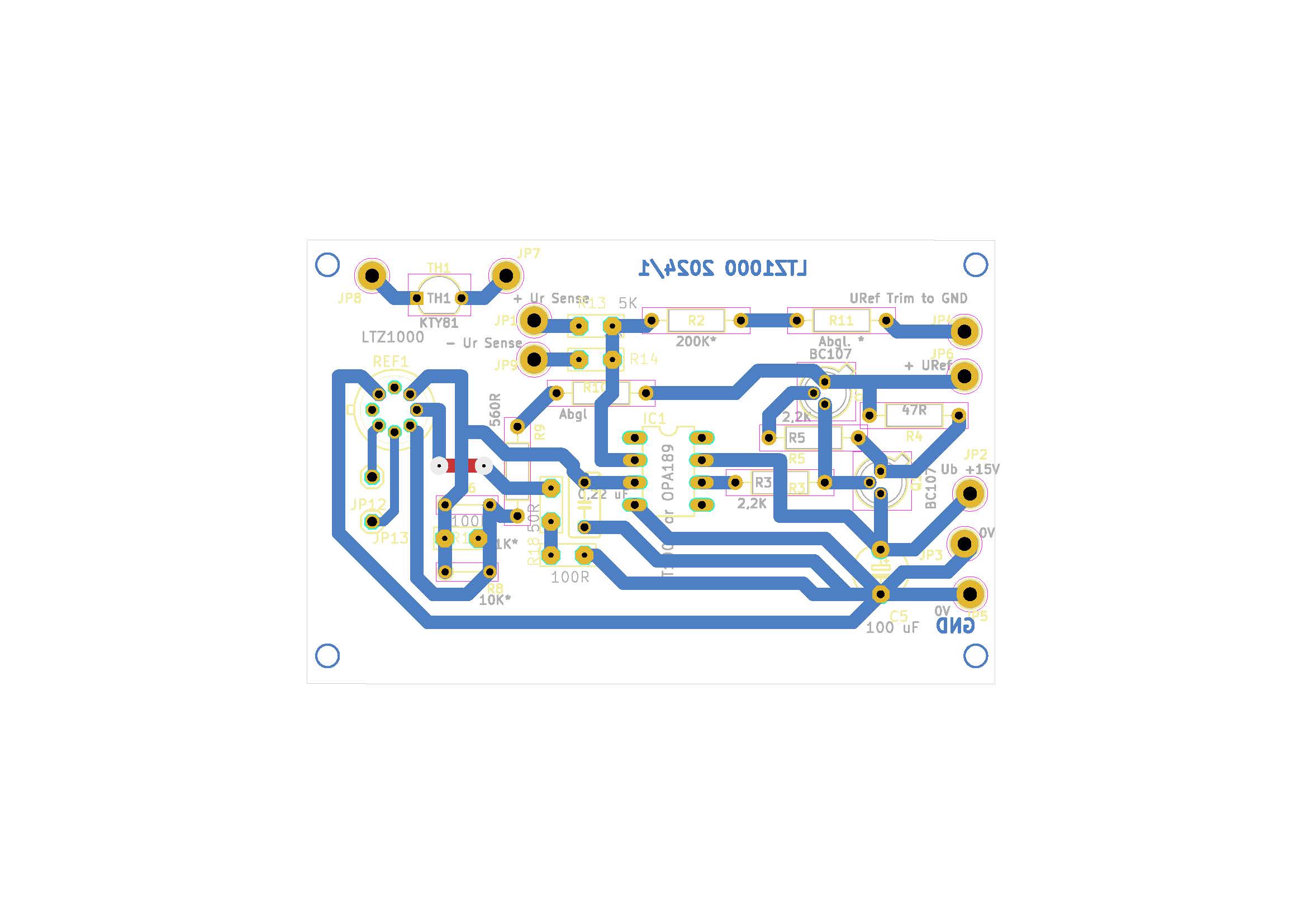

Nun wollen wir uns nochmal die Leiterplatte ansehen. Die Größe habe ich so gewählt, dass sie in ein kleines Alu-Gehäuse passt, das man dann auch als Thermostat verwenden kann.

Die Ansicht hier ist eine Draufsicht von oben – Bauelemente-Seite. Links außen ist die LTZ, daneben die Folienwiderstände. Darüber der Temperatursensor, der keine Verbindung zur Schaltung hat. In der Mitte befindet sich der OPV. Wenn ihr den rauscharmen Chopper-Typ OPA189 verwendet, müsst ihr ihn für diese Leiterplatte auf einen kleinen DIL8 Adapter löten. Rechts seht ihr die beiden Ausgangstransistoren. Die Widerstände oben (*) werden für den Feinabgleich angepasst. Der genaue wert ist abhängig von der Z-Spannung der LTZ und den äußeren Widerständen. Die Leiterplatte ist so designt, dass alle Masseleitungen in einem gemeinsamen Punkt enden, dies verhindert die sogenannten Current-Loops das sind ungewollte Fehlströme. Die Leiterplatte bauen wir dann wieder sinnvoller Weise in ein kleines Metallgehäuse ein und verhindern damit eine Luftzirkulation. Außerdem schaffen wir ein ausgeglichenes Temperaturambiente. Für alle Anschlüsse die ich herausführe nehme ich 2nF Durchführungskondensatoren. Ihr könnt die Leiterplatte einseitig ausführen und die Brücke mit einem Draht realisieren.

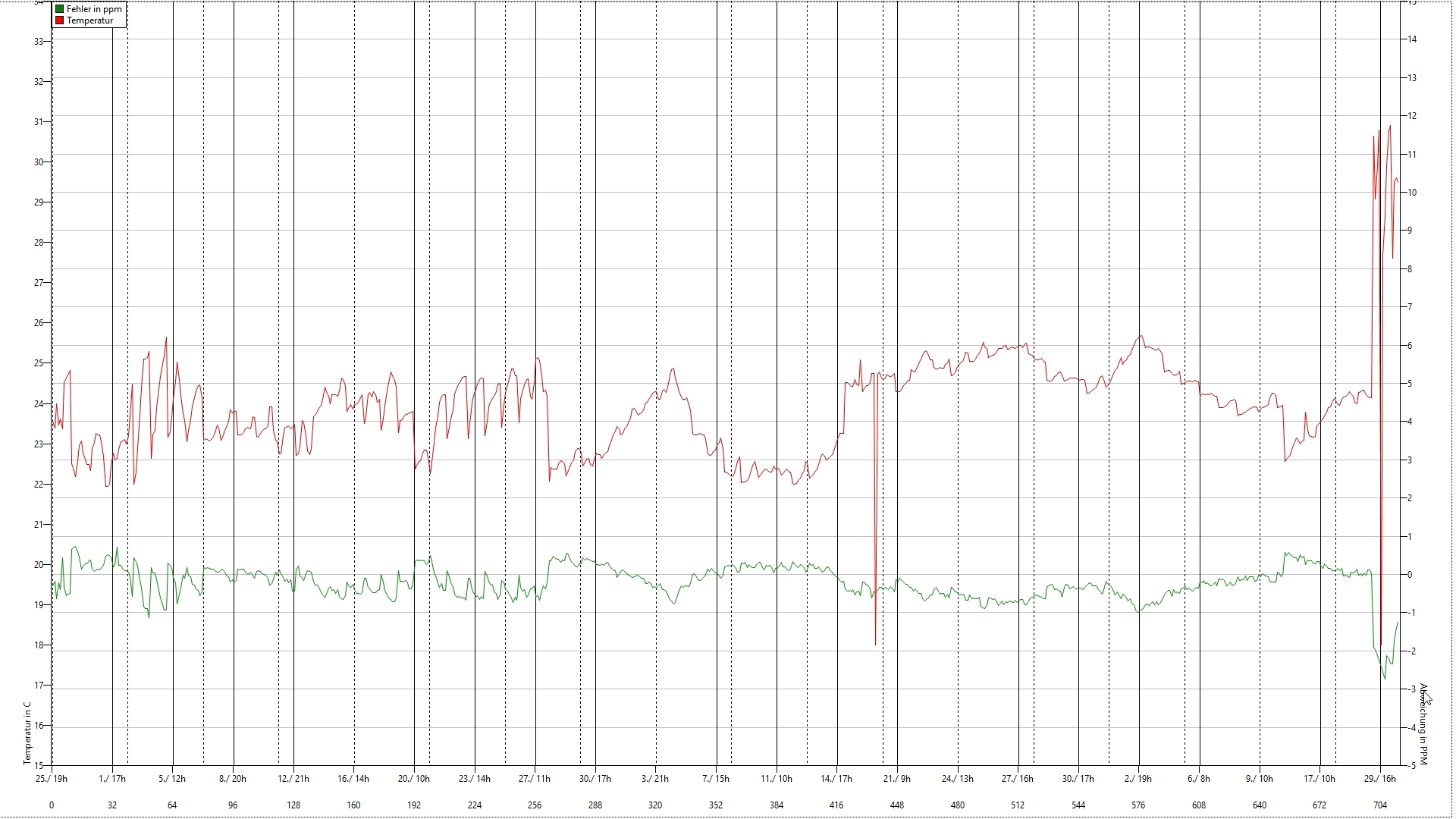

Wir kommen nun zu den Ergebnissen. Ich zeige euch hier, wie ich diese Referenz justiert und kalibriert habe. Ich mache einen Spannungsvergleich mit einem hochgenauen Standard. In diesem Fall ein Fluke 732A Standard, der bei mir seit zwei Jahrzehnten läuft und somit eine lange Historie aufweist. Seine Drift beträgt ca. 0,1 ppm/Jahr und ist daher für den Spannungsvergleich eine sehr genaue Quelle. Gemessen wird mit einem Nullmeter oder einer gleichwertigen Messeinrichtung, mit der wir Unterschiede der Spannungen im uV Bereich erfassen können. Dabei entspricht bei 10V die Differenz von 1uV einer Abweichung von 0,1 ppm. Mit einem 5-stelligen Multimeter hat man im DC 200mV Bereich bestenfalls eine Auflösung von 1 ppm. Ein Nullmeter hat i.d.R. einen kleinsten Messbereich von 1…3 uV und wäre für diese Messung dann die bessere Option. Ich habe für diese Messung ein Prema 6001 verwendet, mit einer Auflösung von 100 nV. Mit einer dafür geschriebenen Mess-software steuere ich über den GPIB-Bus das Multimeter und über den eingebauten Scanner messe ich abwechselnd die Differenzspannung und die Temperatur im Innenraum der Schaltung. Außerdem wird auch noch die Raumtemperatur erfasst.

Nun zeige ich euch mal die gemessenen Werte mit meiner Messsoftware.

Wie gesagt die mit Rot dargestellte Temperatur ist die Temperatur im Innenraum der Schaltung, bestimmt mit dem Sensor. Da das Gerät in dieser Ausführung keinen Thermostat besitzt, schwankt die Innenraum Temperatur natürlich gemäß der Raumtemperatur. Die Messungen laufen seit Ende März und da der Raum schwach beheizt war, sind die Temperaturen relativ niedrig (ca. 18 grdC). Später werden die Außentemperaturen höher und zum Schluss hatten wir dann eine Hitzeperiode. Ihr seht, dass die Referenzspannung immer der Temperatur folgt. Aus diesen Werten könnten wir uns eine Korrekturtabelle erstellen und je nach interner Temperatur die Referenzspannung um diesen Korrekturwert anpassen. Der Vorteil ist bei dieser Methode, dass alle Bauteile bei einer niedrigen Temperatur arbeiten und damit eine sehr geringe Alterung aufweisen.

Wer den TK der Referenz verbessern will und von den äußeren Bedingungen unabhängiger sein möchte, kann dann diese Schaltung in ein Thermostat mit einer Regelgenauigkeit von 0,1 grdC einbauen und hat dann den TK auf ein 1/10 verbessert.

Downloadbare Dokus: